|

|

|ГЛАВНАЯ| |О ЖУРНАЛЕ| |АРХИВ| |ПОДПИСКА| |РЕКЛАМНЫЙ ОТДЕЛ| |КОНТАКТЫ| |СОДЕРЖАНИЕ НОМЕРА| |НОВОСТИ| |ПРОЕЗД| |КАРТА САЙТА| |

|

|

|

|

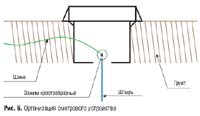

Стержневые системы заземления Cтержневые системы представляют собой Организация системы заземления уже давно стала неотъемлемым элементом любого строительства. Еще большее значение она приобретает для современных сооружений, буквально напичканных электрическими и электронными устройствами, не говоря уже о специализированных объектах, узлах связи или центрах обработки данных. Ведь обеспечение заземлением — это, прежде всего, электробезопасность персонала, а также нормальная работа оборудования. Но вот парадокс: если телекоммуникационные системы с каждым годом только усложняются, то современные системы заземления имеют скорее противоположный вектор развития. Их конструкция и способы установки становятся проще, удобнее и менее ресурсоемкими. По крайней мере, это справедливо для систем стержневого заземления, о которых пойдет речь. Краткий «ликбез» по заземлению Как нам кажется, в преамбуле статьи такого плана уместны некоторые общие сведения по заземлению. Ее могут читать не только профессионалы, но и специалисты без достаточного опыта в этой сфере. Если вы относитесь к первой категории, то переходите сразу к следующему разделу. Мы же кратко коснемся трех аспектов заземления: причины создания, структура и техническая реализация. Итак, главная цель заземления — электробезопасность. Именно для снижения риска для людей прежде всего и выполняют защитное заземление электрооборудования. Сопротивление тела человека во много раз больше сопротивления проводника, так что при пробое изоляции на корпус пусть лучше ток, от греха подальше, уходит через проводник, соединенный с землей. Вторая задача заземления связана с обеспечением нормального функционирования оборудования или систем. Это так называемое «функциональное заземление» — соединение заземлителя с электроцепью для создания эквипотенциального условного уровня, в котором особенно нуждается электронная техника. У ряда производителей телекоммуникационного оборудования (например, Cisco, LG, Huawei Technologies, экранированные СКС) требования к активному сопротивлению весьма жесткие (до 0,5 Ом). Поэтому, приобретая его, нелишне поинтересоваться, нужно ли заземление «под заказ». Третья существенная задача — защита от возгорания. Например, на взрыво- и пожароопасных производствах заземлять надо все и везде (тут лучше обратиться к отраслевым нормативам). И это далеко не все из того, для чего и может понадобиться заземление. Всякая система заземления представляет собой структуру, состоящую их двух подсистем. Первая из них — внешнее устройство заземления, которое скрыто в почве и создается единожды. При этом оно должно быть организовано так, чтобы успешно сохранять свои параметры многие годы, ведь срок службы заземляющего устройства достигает 25–30 лет. Вторая подсистема — внутренняя заземляющая сеть, которая, напротив, должна быть открытой и доступной для модернизации при наращивании или изменении конфигурации защищаемого оборудования. Системы уравнивания потенциалов, защита от статического электричества, обеспечение ЭМС, заземление искробезопасных цепей и т.п. — все это относится к внутренним системам, для которых имеется обширная элементная база. И, наконец, несколько слов о технологии организации заземления. Соединение с грунтом выполняется двумя способами:

Оба варианта отнюдь не взаимоисключающие, они, наоборот, дополняют друг друга. Но тема сегодняшнего обсуждения — искусственные ЗУ, а точнее говоря, системы вертикального заземления. Принцип стержневого ЗУ Для устройства искусственного заземления можно использовать как традиционные методы, так и инновационные. В качестве традиционных решений применяются угловая сталь, трубы, пластины (железные оцинкованные листы), стержни и полосы, вертикально или горизонтально погруженные в землю. Однако все эти заземлители, особенно угловая сталь и трубы, встречаются все реже: при повышенных расходах металла и труда они имеют низкую коррозионную стойкость и, соответственно, короткий срок эксплуатации. В последнее время чаще используют вертикально заглубленные стержни. Надо сказать, что использование стержней в качестве электродов заземления — идея отнюдь не нова. Для этого применяли стержни из горячекатаной стали марки Ст3 диаметром 12–16 мм и длиной 2,5–5 м (в зависимости от свойств грунта), которые забивались в грунт кувалдой или электрифицированным ручным инструментом. При проникновении электродов в слои грунта с повышенной влажностью сопротивление заземляющего устройства снижается. Такие электроды называются ненаращиваемыми. Прорывом в области ЗУ стало применение СИСТЕМЫ заглубленных вертикальных электродов (СЗВЭ). Известно, что технология СЗВЭ впервые была предложена в 1970-х годах компанией ERICO (США), но сегодня она по праву может считаться интернациональной — ее освоили практически все ведущие производители в области систем заземления. Инновационность технологии СЗВЭ заключается в том, что обыкновенный вертикальный стержень становится «системой» благодаря модульному наращиванию: короткие стержни последовательно соединяются в сегменты настолько большой длины, насколько это необходимо. Проникая в глубокие слои грунта, где поддерживаются минимальная воздухопроницаемость, стабильная температура, увеличенная влажность, пониженная электротехническая и почвенная коррозия, заземляющее устройство приобретает стабильные параметры. Например, активное сопротивление в 2 Ом можно достигнуть в одной точке, с глубиной погружения на 12 м. При использовании стальных уголков, зарытых на глубину 3 м, такого же значения в тех же условиях можно не получить и при 15 точках. Кроме очевидной эффективности использование глубинных электродов обеспечивает гибкость при проведении монтажных работ. Такая система не требует большого пространства, что, например, очень актуально при заземлении базовых станций мобильных операторов, где площадь всегда ограничена. Удобны модульные системы и при создании ЗУ в условиях старой городской застройки. И, наконец, стержневая система становится настоящей «палочкой-выручалочкой», когда о заземлении вспоминают в самом конце строительства и места для других вариантов уже не остается, а это, увы, случается нередко. Состав системы модульного заземления

В наращиваемых системах применяются стержни только круглого сечения с диаметром 12–25 мм и длиной от 1,2 до 5 м (рис.2). Эти параметры могут варьироваться, вплоть до заказа «под себя», например, для удобства монтажа. Как правило, заземляющий стержень изготовляется из стали и покрывается слоем меди или цинка различной толщины. Такая комбинация металлов вовсе не случайна, и у каждого из них своя роль. Прочность стали позволяет загнать электрод на необходимую глубину, а собственно функция заземления возлагается на высокопроводящее покрытие из цветного металла. Последний также защищает стержень от коррозии. Это, так сказать, классическая технология изготовления стержня. Хотя на практике используются и стальные стержни без покрытия, стержни из нержавеющей стали и даже чисто медные. И все же чаще всего встречаются омедненные и оцинкованные стержни. Каждый производитель подчеркивает преимущества именно своего материала для покрытия. Однако следует отметить, что электрические характеристики того или иного металла в качестве покрытия различаются незначительно, и целесообразность их применения зачастую определяется задачами заземления, природными условиями, а иногда и просто традицией. Например, исторически сложилось так, что в странах, которые долго пребывали под колониальным владычеством Британии, чаще применяют медь. Англия всегда имела доступ ко всем минералам мира и особо не экономила. Иная картина сложилась в воюющей Европе, где традиционно применяли цинкование. В особо агрессивных средах лучшим решением может стать использование стержней из нержавеющей стали или меди. Пример тому — Австралия, где программа применения для заземления нержавейки выведена даже на правительственный уровень. Если говорить об отраслевых предпочтениях, то «омедненная» технология получила большое распространение, например, у связистов и в других отраслях, где используются с высокие частоты, из-за скин-эффекта (см. «Заземление в терминах»). Важными характеристиками для стержней считается толщина напыления, а также так называемая адгезия покрытия, т.е. уровень сцепления покрытия с несущим стержнем, исключающий сволакивание металла при забивании в землю.

Наконечники и ударные головки, как правило, выполняются из высокопрочной стали. В различных конструкциях стержневых систем используются различные способы соединения стержней между собой. Наиболее распространены 4 варианта: а) резьбовое соединение с помощью муфты; б) резьбовое «стержень в стержень»; в) механическое сочленение стержня в стержень методом заклинивания; г) механическое соединение безрезьбовой муфтой. Большинство производителей предлагают несколько типов соединения, и у каждого есть свои сторонники: первый способ, например, считается надежней, зато вариант в) — экономичней. При забивании стержней с муфтой сопротивление со временем улучшается, при резьбе «стержень в стержень» — несколько ухудшается (но не критично). Электрические характеристики в местах соединения, особенно при использовании муфты, обычно улучшаются благодаря применению специальной токопроводящей пасты. Монтаж модульной системы заземления Монтаж СЗВЭ охватывает три цикла:

При забивке используются наконечники под разные по твердости виды грунта, применение которых влияет на скорость и глубину погружения. Ведь для достижения подходящего грунта глубина может достигать нескольких десятков метров (известны случаи заглубления до отметки 60 м). Грунты редко бывают однородными, и именно от их состава зависит глубина погружения и, соответственно, достижение необходимого активного сопротивления. Разные грунты имеют различное удельное сопротивление. Например, у болотистой или глинистой почвы данный показатель на уровне 10–40 Ом/м, а у гравия или скальных пород — сотен и тысяч Ом/м. Тип грунта, естественно, влияет и на комплектацию заземляющей системы (количество стержней и аксессуаров). Опытные специалисты по заземлению иногда могут довольно точно предсказать, с каким грунтом придется иметь дело, взглянув, например, на рельеф и окружающую растительность. Но это, так сказать, «высший пилотаж», и лучше все-таки делать предварительные замеры, а потом при забивании замерять через каждые 1,5 м, чтобы не пропустить ожидаемое активное сопротивление. Реально сопротивление резко падает только после 10 м прохождения грунта. После указанной отметки сопротивление, например, в 70 Ом может сразу снизиться до 2 Ом. Поэтому при стержневом заземлении обычно работают с глубинами 15–25 м (в Украине). Если при забивке показания сопротивления не изменяются, а стержни легко уходят в почву, дальше забивать бессмысленно и следует перейти к новой точке. То же нужно сделать, если стержень уперся в непроходимую преграду. Такое случается, однако эффективность системы стержневого заземления неоднократно подтверждалась даже при работе в самых тяжелых грунтах. Как, например, при заземлении опор ВЛ электропередачи ОАО «Крымэнерго» в экстремальных, каменистых почвах полуострова. Вертикальные электроды соединяются между собой стальной, оцинкованной или медной шиной круглого (диаметром не менее 10 мм) или прямоугольного сечения (толщиной не менее 4 мм). Горизонтальный заземлитель присоединяется к вертикальному с помощью зажимов на болтах. Впрочем, присоединение может выполняться и сваркой, однако в нормативных документах до недавнего времени на этот счет единого мнения не было. В частности, в п. 1.7.90 ПУЭ рядом с упоминанием болтового соединения имеется туманное определение «…и другими способами» и отсылка к ГОСТ 10434-82. Рекомендую для разъяснений обратиться к недавно вышедшему ДБН В.2.5-27-2006.

Технические условия для вертикального заземления Как бы ни была прогрессивна технология, она должна отвечать определенным требованиям. Рассмотрим их.

Число электродов ЗУ должно быть не менее двух, и размещать их друг от друга нужно на расстоянии не менее длины стержня. Меньшее расстояние может вызвать так называемое взаимное экранирование заземлителей, в результате чего электрические поля вокруг электродов искажаются и сопротивление растекания каждого из электродов возрастает. Если это требование невозможно выполнить (например, при работе в узких пространствах, канализационных колодцах), то стержни забивают из одной точки под определенным углом, разводя их концы и обеспечивая сток с них на допустимом расстоянии. Глубина установки заземляющих электродов определяется глубиной промерзания грунта и должна быть не менее 0,7 м. Поэтому размещение стержневых электродов в непромерзающих подвалах, приямках, а иногда и на дне кабельных колодцев несколько упрощает работу монтажников. Располагать заземлители следует не далее 40 м от техздания и на расстоянии 2 м от фундамента. При оборудовании нескольких отдельных заземляющих устройств на предприятии расстояние между ними должно быть не менее 20 м. В завершение напомним, что ЗУ должно удовлетворять нормам электробезопасности и требованиям оборудования, которые определяются различными нормативными документами (см. «Нормы и стандарты»). «Глубокая» специализация Модульные системы стержневого заземления вошли в практику украинских монтажников относительно недавно, однако за последние годы уже сформировался сегмент рынка, на котором предлагается оборудование целого ряда производителей (табл.). Рассмотрим в нашем обзоре наиболее известные в Украине торговые марки. ERICO Американскую компанию ERICO (Electric Railway Improvement Company) по праву считают основоположником технологии модульных стержневых системы заземления. Сегодня она является одним из мировых лидеров в этом сегменте, имея заводы в США, Сингапуре и Польше. В ассортименте фирмы ERICO есть все известные виды стержней с разнообразными способами соединения, объединенные торговой маркой ERITECH. Однако на рынок Украины завозятся в основном стальные омедненные стержни, соединяемые безрезьбовой муфтой. Характерная особенность стрежней ERICO — двойное покрытие: сначала мельчайшие заусеницы на стали выравниваются никелем, а затем наносится финишное покрытие медью. Отметим, что у большинства производителей медь наносится прямо на сталь. По заявлению компании ERICO, ее стержни имеют и другое достоинство — равномерное нанесение меди по всей окружности, что вообще-то трудновыполнимо.

Возможности системы ERICO иллюстрируют некоторые рекордные показатели: глубина забивания стержней в некоторых случаях достигала 65 м, а наименьшее сопротивление растекания — 0,8 Ом в одной точке. В Украину оборудование ERICO поставляет ЧПСП «Гевея», имеющая статус эксклюзивного дистрибьютора. Компания выполняет проектно-монтажные работы с госсдачей для всех секторов экономики. Производство некоторых элементов системы заземления налажено в Украине. Популяризируя современную технологию, для специалистов и заказчиков «Гевея» регулярно проводит бесплатные обучающие семинары. OBO Bettermann Исторически (начиная с 20-х гг. прошлого века) сложилось так, что компания OBO Bettermann GmbH & Co. (Германия) занималась производством систем молниезащиты, — технологии, неразрывно связанной с заземлением. Естественно, что компания с такими традициями очень много сделала и для развития модульных стержневых систем. В каталоге OBO Bettermann можно найти абсолютно все виды существующих стрежней, но в Украине наиболее популярна система заземления из оцинкованных стальных стержней длиной 1,5 м с внешним диаметром 20 мм и цинковым слоем 70 мкм. Оцинкованные системы так же, как и омедненные, пользуются большим спросом на нашем рынке.

Пользуются спросом и профильные стержни длиной 3 м. Они имеют крестообразное сечение и уже приваренную пластину с отверстиями для подключения проводников. Хотя это решение и ненаращиваемое, оно обладает повышенной площадью соприкосновения с грунтом и дает хороший результат, особенно в непроблемных грунтах. В Украину продукция OBO Bettermann поставляется дочерней фирмой — ООО «ОБО Беттерманн Украина», которая работает только как дистрибьютор через сеть партнеров. Кроме того, украинское представительство осуществляет консультационные услуги при проектировании и монтаже ЗУ. Galmar Польская компания Galmar с 1992 г. входит в группу мировых лидеров в производстве систем модульного заземления, в частности, ее стержни пользуются спросом даже в США. Среди огромного разнообразия решений для стержневого заземления, которые имеются в арсенале Galmar, наиболее распространенной стала система модульного заземления, где основной компонент — стальной омедненный стержень с толщиной медного покрытия 250 мкм, длиной 1,5 м и диаметром 12 мм. Удлиняются стержни за счет резьбовой муфты, для этого на концах стержня выполнена резьба. Во время соединения в муфту заливается токопроводящая антикоррозионная паста. Интересно, что эта технология создана именно как глубинная: идеология производителя такова, что системы с механическим соединением (без резьбы) для глубины более 6 метров не предназначены, поскольку из-за больших вибро усилий при забивании происходит разбалтывание и ослабление соединений. Система Galmar комплектуется наконечниками для обычных и твердых грунтов, направляющей головкой для приложения усилия вибромолота, различными зажимами из латуни, антикоррозионной лен- той DENSO, смотровыми колодца- ми и т.д. («джентльменский набор» Galmar для модульного заземления представлен на рис. 1). В практике украинских монтажников технология Galmar присутствует с 2003 г. и своей популярностью обязана компании «Ватсон Телеком», которая в 2005 г. получила статус эксклюзивного дистрибьютора этого производителя. В компании учрежден отдельный департамент по системам заземления, который занимается поставками оборудования, а также проектно-монтажными работами по полному циклу: от исследования территории заказчика и контрольных замеров грунта до оформления документации на ЗУ. Оборудование поставляется комплектами (для глубин ориентировочно 15 и 30 м) в соответствии с предварительными расчетами. «Ватсон Телеком» проводит регулярные обучающие семинары по проектированию и монтажу стержневых систем. Важно отметить и участие компании в создании национальных нормативов, в которых впервые описано использование стержневого глубинного заземления (ДБН В.2.5-27-2006 «Защитные меры электробезопасности в электроустановках зданий и сооружений»). ELKO-BIS

Впервые в Украине продукцию ELKO-BIS представила в 2005 г. компания «Интегратор-Телеком». Продвигая польское оборудование на рынке телекоммуникаций, «Интегратор-Телеком» предлагает и альтернативное решение — собственной разработки и производства. Эта стержневая модульная система на основе стальных омедненных стержней с толщиной покрытия 340 мкм, диаметром 16 или 14 мм и длиной 1200 мм. Стыкуются они с помощью так называемого «замка Морзе» — одной из разновидностей механического соединения стержня в стержень. По словам специалистов компании, система украинского производства получается заметно экономичней, поэтому пользуется спросом. UACOM Еще одну модульно-штыревую систему отечественного производства представляет на рынок украинская компания «ЮАКОМ». В состав системы входят традиционные для этой технологии компоненты. От имеющихся аналогов систему отличает конструкция соединения стержней (конусная посадка с шариковым замком), обеспечивающая надежную и стабильную по своим параметрам фиксацию без применения дополнительных компонентов. Стальной штырь, покрытый слоем меди с толщиной покрытия не менее 250 мкм, и латунные соединительные втулки обеспечивают долговременную защиту от коррозии (до 20 лет). Кампания «ЮАКОМ» выполняет проектно-монтажные работы по организации заземления «под ключ» (с госсдачей). Arnocanali Завершает «парад» модульных стержневых систем заземления, представленных на украинском рынке, продукция итальянской компании Arnocanali. Среди прочего электротехнического оборудования в своих комплексных поставках в Украину ее завозит украинско-итальянское СП «ИТАЛ-ТЕХНО». Особенность этой системы — большое сечение стержня, от 18 до 25 мм в диаметре. На выбор предлагаются оцинкованные или омедненные (со слоем меди 100 и 250 мкм) стержни длиной 1,5 м. Для наращивания в этой системе используются только безрезьбовые соединения: с помощью муфт либо «стык в стык». В каталоге компании представлено также множество других элементов, полезных при создании систем заземления. В прежние времена как-то так уже повелось, что организация заземления для здания устойчиво ассоциировалась с дополнительными хлопотами, земляными работами и вообще иногда воспринималась как «каприз» проектировщика. Поэтому заземлению зачастую не уделяли должного внимания. Иногда оторопь берет, когда убеждаешься, что в довольно серьезном сооружении система заземления начисто отсутствует. Сегодня уже многие заказчики понимают, что без заземления жить нельзя. Да и устроить его, оказывается, не так сложно, располагая модульными стержневыми системами. А выбор оборудования достаточно широк, есть и профессионалы, которые помогут создать заземляющее устройство быстро, экономично и надежно. Заземляйтесь, господа! Автор благодарит за консультации Евгения Баранника («ОБО Беттерманн Украина»), Ефрема Гарибяна («Гевея»), Александра Гончарова («Ватсон Телеком»), Александра Мамчур-Козаря («Интегратор-Телеком»). Алексей ЗАВИСТОВСКИЙ, |